O papel dos terminais elétricos na segurança de ambientes industriais

A segurança elétrica em ambientes industriais é vital para proteger pessoas, equipamentos e processos.

A segurança elétrica em ambientes industriais é vital para proteger pessoas, equipamentos e processos. Instalações mal feitas ou componentes inadequados podem causar choques, falhas e até incêndios.

Neste artigo, mostramos como a escolha e aplicação corretas dos terminais elétricos previnem riscos e garantem conexões confiáveis.

Boa leitura!

1. Características dos ambientes industriais

Os ambientes industriais possuem características específicas que exigem cuidados rigorosos com a segurança elétrica.

Presença de equipamentos potentes

Máquinas de grande porte e sistemas automatizados operam com correntes elevadas, o que aumenta a exigência sobre os componentes elétricos utilizados, incluindo os terminais.

Alta demanda de energia

O fornecimento elétrico contínuo e estável é essencial. Nesse contexto, terminais mal dimensionados ou de baixa qualidade podem gerar aquecimento excessivo, perda de eficiência e riscos de sobrecarga.

Condições adversas

Temperaturas extremas, vibrações constantes, umidade e presença de agentes químicos são comuns nesses ambientes. Por isso, os terminais devem ser resistentes à corrosão, ao desgaste mecânico e compatíveis com as exigências específicas de cada aplicação.

Risco elevado de acidentes

Ambientes industriais estão sujeitos a normas rigorosas de segurança. A escolha e instalação correta dos terminais ajuda a evitar curtos-circuitos, contatos acidentais e outras falhas que podem colocar em risco operadores e instalações.

Principais riscos elétricos em ambientes industriais

Conhecer os principais riscos elétricos é o primeiro passo para prevenir acidentes e garantir a segurança nas instalações industriais.

- Choque elétrico: contato direto ou indireto com partes energizadas.

- Curto-circuito: pode causar queimaduras graves e incêndios.

- Superaquecimento de componentes: devido à sobrecarga ou conexões frouxas.

- Explosões em atmosferas inflamáveis (zonas classificadas).

2. O papel dos terminais elétricos na segurança dos ambientes industriais

Os fatores mencionados acima reforçam a importância de utilizar terminais elétricos de alta qualidade, de fabricantes certificados e compatíveis com as necessidades técnicas do projeto elétrico industrial.

Os terminais são componentes que conectam condutores a equipamentos, quadros, barramentos ou outros dispositivos. A forma como esses terminais são especificados, instalados e mantidos tem impacto direto na segurança de ambientes industriais.

Na sequência, vamos detalhar cada um destes fatores.

2.1 Especificação dos terminais elétricos

A seleção do terminal deve ser compatível com o tipo e a seção do condutor a ser aplicado. Além disso, é essencial considerar os seguintes fatores:

- Material do terminal

- Temperatura de operação

- Tipo de isolação

- Condições ambientais do local de instalação

Outro ponto importante é verificar se o terminal atende às normas técnicas aplicáveis (como ABNT, IEC ou UL), garantindo desempenho e segurança.

Cobre eletrolítico

Os terminais devem ser produzidos em cobre eletrolítico, que é o cobre de alta condutividade, geralmente com teor de pureza de 99,9%, o que o torna ideal para aplicações que exigem alto desempenho elétrico.

Tratamento térmico em estanho

O estanho é um metal com alta resistência à corrosão e excelente condutor de eletricidade. Ele aumenta a resistência mecânica e durabilidade do terminal, facilita a conexão com outros componentes e reduz a formação de faíscas e resistência de contato.

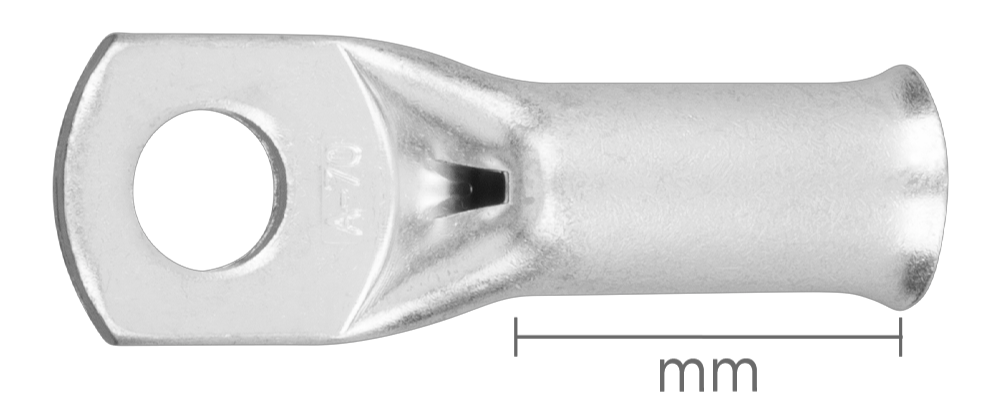

2.2 Crimpagem dos terminais

A crimpagem é o processo de prensar mecanicamente um terminal ao fio ou cabo elétrico, usando uma ferramenta chamada alicate de crimpagem.

A crimpagem desempenha uma função fundamental na segurança elétrica em ambientes industriais, até mesmo porque uma conexão mal crimpada pode ser a origem dos riscos elétricos mais comuns.

A má instalação de terminais elétricos (crimpagem insuficiente ou excessiva) pode gerar superaquecimento das conexões, danos a equipamentos, curto-circuito e até incêndios.

2.3 Boas práticas de aplicação dos terminais elétricos

A aplicação correta dos terminais elétricos, seguindo procedimentos padronizados e critérios técnicos é fundamental para assegurar a integridade elétrica dos ambientes industriais.

Principais boas práticas incluem:

Decapagem do condutor

A decapagem do fio ou cabo elétrico deve ser feita cuidadosamente, removendo o isolamento sem danificar os filamentos do condutor e no comprimento correto de acordo com o tipo de terminal a ser aplicado.

- Terminal de Compressão: a decapagem deve ter o exato comprimento do barril do terminal sem folgas ou falta.

- Terminal Ilhós: a decapagem deve ter o exato comprimento do tubo condutor do terminal sem folgas ou falta.

- Terminais Pré-isolados: a decapagem deve ser 1 mm maior que o comprimento do barril do terminal.

Crimpagem

Utilize ferramentas de crimpagem apropriadas: ferramentas genéricas ou de má qualidade podem comprometer a qualidade da conexão.

A crimpagem deve garantir contato elétrico eficiente e resistência mecânica adequada, evitando folgas, aquecimento localizado ou rompimento do condutor.

No caso das ferramentas hidráulicas de crimpagem para Terminais de Compressão, sempre selecione a matriz de crimpagem compatível com o tipo e a bitola do terminal.

Inspeção Visual

Após a crimpagem, inspecione visualmente o terminal crimpado para verificar se há sinais de danos, como rachaduras ou fios expostos. Realize testes de tração e continuidade para garantir a firmeza e a eficiência do contato.

3. Manutenção das instalações elétricas em ambientes industriais

Realize inspeções periódicas nas instalações. A manutenção preventiva bem executada aumenta a vida útil dos componentes, evita paradas não planejadas e reduz significativamente o risco de acidentes elétricos.

Os principais itens a serem acompanhados são:

- Verifique o torque de aperto especialmente em painéis sujeitos a vibrações constantes.

- Inspecione sinais de aquecimento ou escurecimento de isolantes e cabos.

- Limpe pontos de conexão e remova resíduos ou umidade que favoreçam a oxidação.

- Substitua terminais danificados ou com sinais de desgaste, corrosão ou deformação.

- Registre as inspeções e manutenções preventivas, mantendo um histórico técnico que auxilie na identificação de padrões de falha e tomada de decisão.

4. Medidas de segurança para os eletricistas

A segurança dos eletricistas deve ser prioridade máxima em qualquer ambiente industrial. Alguns cuidados devem ser tomados para prevenir acidentes durante intervenções em sistemas energizados ou desenergizados.

- Desligue e bloqueie a energia antes de qualquer intervenção

- Use EPIs adequados, como luvas isolantes e ferramentas com isolamento

- Identifique e isole quadros elétricos

- Realize treinamento contínuo dos profissionais

- Realize manutenções periódicas nas instalações

Conclusão

A segurança elétrica em ambientes industriais depende da correta especificação, aplicação e manutenção dos terminais elétricos. Esses componentes são essenciais para garantir conexões seguras e confiáveis.

Aliar o uso de materiais de qualidade com boas práticas de instalação e medidas de segurança é fundamental para proteger pessoas, equipamentos e processos.

Precisa especificar os componentes certos para seu projeto elétrico?

Conheça a linha completa de terminais elétricos e ferramentas de crimpagem da AXT, desenvolvida para atender aos mais altos padrões de desempenho em ambientes industriais.

Acesse: www.axt.com.br